เจาะลึก “การวิเคราะห์อุณหภูมิในระบบไฟฟ้า”: ป้องกันเหตุเพลิงไหม้และลดความสูญเสียด้วยกล้อง Thermoscan

ในโลกของวิศวกรรมไฟฟ้าและความปลอดภัยในโรงงานอุตสาหกรรม “ความร้อน” คือสัญญาณเตือนภัยเงียบที่น่ากลัวที่สุด ปัญหาทางไฟฟ้าส่วนใหญ่มักเริ่มต้นจากการเพิ่มขึ้นของอุณหภูมิเพียงเล็กน้อย ก่อนจะลุกลามไปสู่ความเสียหายใหญ่หลวง เช่น ไฟฟ้าลัดวงจร หรืออัคคีภัย

บทความนี้จะพาคุณไปทำความเข้าใจ การวิเคราะห์อุณหภูมิในระบบไฟฟ้า (Temperature Analysis in Electrical Systems) ด้วยเทคโนโลยี กล้องถ่ายภาพความร้อน (Thermoscan) เครื่องมือสำคัญที่วิศวกรยุคใหม่ใช้ในการเปลี่ยน “ความร้อนที่มองไม่เห็น” ให้กลายเป็น “ข้อมูลที่วิเคราะห์ได้”

กล้อง Thermoscan คืออะไร? และทำงานอย่างไรในทางเทคนิค?

ก่อนจะไปถึงการวิเคราะห์ เราต้องเข้าใจเครื่องมือก่อน กล้อง Thermoscan หรือ Infrared Camera ไม่ได้ทำงานเหมือนกล้องถ่ายรูปทั่วไปที่จับแสง Visible Light แต่ทำงานโดยการตรวจจับ รังสีอินฟราเรด (Infrared Radiation) ที่แผ่ออกมาจากวัตถุ

หลักการทำงานเบื้องต้น

ทุกวัตถุที่มีอุณหภูมิสูงกว่าศูนย์สัมบูรณ์ (-273.15°C) จะแผ่รังสีอินฟราเรดออกมา เซนเซอร์ของกล้อง (Microbolometer) จะแปลงค่ารังสีเหล่านั้นให้เป็นสัญญาณไฟฟ้าและสร้างเป็นภาพสี (Thermogram) ซึ่งสีที่แตกต่างกันจะระบุระดับอุณหภูมิที่แตกต่างกัน ทำให้วิศวกรสามารถมองเห็น “จุดร้อน” (Hotspot) ได้ทันที

ทำไม “การวิเคราะห์อุณหภูมิในระบบไฟฟ้า” จึงจำเป็น?

ในทางวิศวกรรมไฟฟ้า ความร้อนที่ผิดปกติมักเกิดจากกฎของจูล (Joule’s Law) ซึ่งอธิบายความสัมพันธ์ของความร้อน ($P$) กระแสไฟฟ้า ($I$) และความต้านทาน ($R$) ดังสมการ:

เมื่อจุดเชื่อมต่อหลวม (Loose Connection) หรือหน้าสัมผัสสกปรก จะทำให้ค่าความต้านทาน ($R$) สูงขึ้น ส่งผลให้เกิดความร้อนสะสม ($P$) อย่างรวดเร็ว การใช้กล้อง Thermoscan จึงช่วยระบุตำแหน่งที่มีค่า $R$ ผิดปกติได้โดยไม่ต้องหยุดเดินเครื่องจักร

ประโยชน์หลัก 3 ประการ:

Non-Contact Inspection: ปลอดภัยกว่า เพราะไม่ต้องสัมผัสอุปกรณ์ขณะที่มีกระแสไฟฟ้าไหลผ่าน

Predictive Maintenance: ตรวจเจอความผิดปกติก่อนที่อุปกรณ์จะพังเสียหายจริง

Real-Time Visualization: เห็นภาพความร้อนทันที ทำให้ตัดสินใจแก้ไขได้รวดเร็ว

ขั้นตอนการวิเคราะห์อุณหภูมิและจุดที่ต้องตรวจสอบ

การทำ Thermographic Inspection ที่ได้มาตรฐาน ไม่ใช่แค่การส่องกล้องแล้วจบไป แต่ต้องมีการวิเคราะห์จุดสำคัญดังนี้:

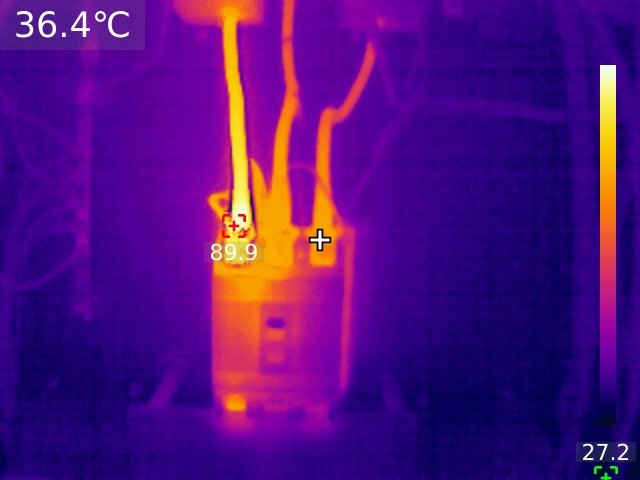

1. จุดต่อสายและขั้วต่อ (Connections)

นี่คือจุดที่พบบ่อยที่สุด น็อตที่ขันไม่แน่นหรือมีการคลายตัวจากการสั่นสะเทือนจะทำให้เกิด High Resistance Connection ภาพที่เห็นจะเป็นจุดสีแดงเข้มหรือขาวสว่างที่บริเวณน็อตหรือหางปลา

2. ความไม่สมดุลของเฟส (Phase Imbalance)

หากพบว่าสายไฟเฟสใดเฟสหนึ่งมีอุณหภูมิสูงกว่าเฟสอื่น ๆ อย่างชัดเจน (เช่น เฟส A ร้อนกว่า B และ C มาก) อาจไม่ได้เกิดจากจุดต่อหลวม แต่เกิดจากการโหลดกระแสไฟฟ้าเกินพิกัด (Overload) ในเฟสนั้น

3. อุปกรณ์ป้องกันและเบรกเกอร์ (Breakers & Fuses)

ความร้อนภายในตัวเบรกเกอร์อาจบ่งบอกถึงความเสื่อมสภาพของหน้าสัมผัสภายใน (Internal Contact) หรือสปริงล้า ซึ่งตาเปล่ามองไม่เห็น

เกณฑ์การตัดสินใจ: ร้อนแค่ไหนถึงเรียกว่า “อันตราย”?

ในการวิเคราะห์อุณหภูมิ เรานิยมใช้ค่าความแตกต่างของอุณหภูมิ หรือ Delta T ($\Delta T$) เพื่อระบุความรุนแรง โดยเปรียบเทียบระหว่างจุดที่มีปัญหากับจุดปกติที่สภาวะเดียวกัน ตามมาตรฐานสากล (เช่น NETA MTS) มักแบ่งเกณฑ์ดังนี้:

| ระดับความแตกต่าง (ΔT) | ระดับความรุนแรง | การดำเนินการที่แนะนำ |

| 1°C – 3°C | เริ่มผิดปกติ | ควรเฝ้าระวังในการตรวจสอบครั้งถัดไป |

| 4°C – 15°C | ความเสี่ยงปานกลาง | ควรวางแผนซ่อมบำรุงเมื่อมีโอกาส (Schedule Repair) |

| > 15°C | ความเสี่ยงสูง | ต้องแก้ไขทันที (Immediate Action Required) |

ข้อควรระวัง: การตั้งค่า Emissivity ($\epsilon$) หรือค่าสัมประสิทธิ์การแผ่รังสีของวัตถุให้ถูกต้องเป็นสิ่งสำคัญมาก วัตถุผิวมันวาว (เช่น ทองแดงเปลือย) กับวัตถุฉนวน (PVC) มีค่า $\epsilon$ ต่างกัน หากตั้งค่าผิด อุณหภูมิที่อ่านได้อาจคลาดเคลื่อนมหาศาล